为制造岛量身定制

详情介绍

汽车供应商EuWe在后排气孔生产设备的制造岛上使用图尔克的BL ident RFID系统识别工件载具

专用设备的联动生产流程有明显缺点:一个工作站的停机几乎会立即导致整个设备的关闭。智能缓冲段可以确保生产的连续流动,但是只有在结合工件识别时才可有效实施。汽车供应商EuWe Eugen WexlerGmbH & Co. KG已经在新的后排气孔生产厂中使用图尔克的BL ident RFID系统实现了智能缓冲。

BMW的后排气孔

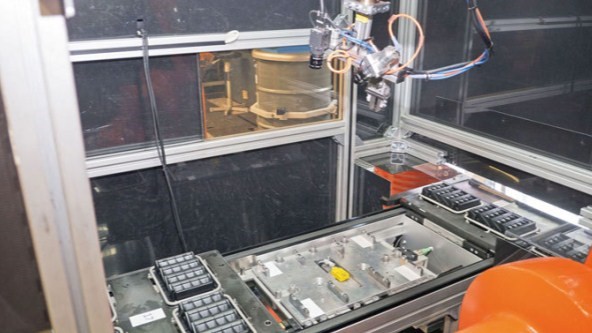

在2014年,EuWe扩展了现有生产线,开始使用另一种专用设备为BMW制造后排气孔。该系统被称为岛制造,因为它是由多个制造岛组成的。流程开始处有一个注塑成型机,用于生产毛坯。一个机器人会将四个工件安装在工件载具上,然后载具在输送带上移动到第一个加工工作站。在这里,另一机器人在每个工件上安装4个风门片,风门片随后通过超声波焊接制成半成品。

联动系统的缺点

在规划工厂时,出现的一个问题是在生产过程中识别工件载具的最适合方法是什么。自动化技术人员Robert Ullmann在现有工厂的工件载具识别中已经积累了经验。在先前的工厂中,EuWe使用传统的接近开关实现了联动系统。当必须记录故障时,控制器几乎同时计数,并将故障产品信息关联到各个工件载具,然后丢弃故障产品。然而,工件载具的链条不会被中断。这是联动系统的最大缺点,因为无法安装可以补偿过程延迟的缓冲段。如果一个生产步骤出现停顿,则生产会堵塞在该工作站的前面。堵塞点后面的制造岛必须停机,因为所需零件缺失。

紧凑型设计简化安装

“我们考察了图尔克之外的另一家RFID供应商。然而,该供应商只有圆柱形外壳的RFID读写头。”Ullmann解释选择图尔克的原因之一。EuWe使用来自图尔克的一款非常紧凑的RFID读写头:扁平矩形TN-Q14-0.15-RS4.47T读写头,可优化安装在生产岛的固定件中间。由于该位置已经有一个金属圆柱,因此不能再使用圆柱,否则工件载具另一个位置的定位更加困难。圆形TW-R50-B128标签被安装在工件载具的中间。

轻松集成在控制器中

“图尔克的RFID系统可以非常容易地集成到控制器中。我们不需要在PLC软件中集成任何特殊的程序模块来将RFID语言转换成控制器语言。我可以直接操作控制器界面。信息可以直接写入到PLC输出然后传递到工件载具上。”Ullmann这样赞扬BL ident RFID与西门子S7控制器的集成。自动化工程师通过先前项目了解到其他系统都要求使用程序模块。

RFID系统在生产过程中对每个工件载具识别八次。PLC将错误工艺步骤写入一个数据库,该数据库将相应工件载具的入口与载具上后排气孔的位置链接。数据通过图尔克的BL20多协议网关和Profinet传输到S7控制器。

-turck-image-turck-image.jpg)

-turck-image-turck-image.jpg)

-turck-image-turck-thumbnail.jpg)

-turck-image-turck-thumbnail.jpg)